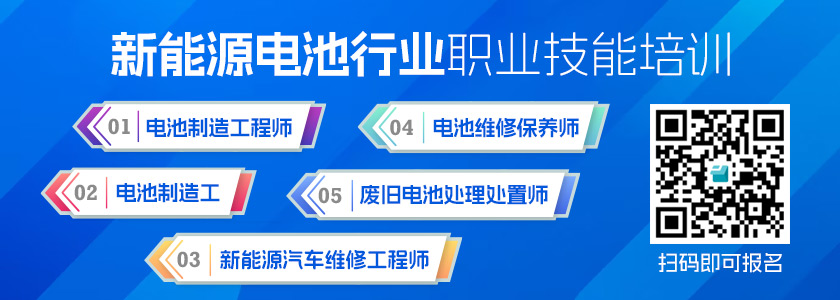

{✔温馨提示:关注微信公众号【深圳市新能源汽车促进会】,可获取:新能源汽车产业链最新消息、定期推出的专业新能源行业研究报告、标准制定一站式服务、电池制造工/电池制造工程师/电池维修保养师/废旧电池处理处置师/新能源汽车维修工程师等职业技能培训内容!}

锂电池涂布削薄是指在锂电池极片涂布工艺中,对极片边缘或特定区域进行厚度减薄处理的一种技术手段。这一工艺在锂电池制造中具有重要作用,主要体现在以下几个方面:

一、涂布削薄的作用

1. 提高电池安全性

作用:极片边缘削薄可以减少极片在卷绕或叠片过程中的应力集中,避免边缘毛刺或断裂。

意义:防止因毛刺刺穿隔膜导致内部短路,提升电池的安全性。

2. 改善电池一致性

作用:削薄处理可以使极片边缘与中心区域的厚度更加均匀,减少涂布过程中的厚度偏差。

意义:提高电池的容量一致性和循环性能,延长电池寿命。

3. 优化电解液浸润

作用:削薄后的极片边缘更容易被电解液浸润,改善锂离子传输效率。

意义:提升电池的倍率性能和低温性能。

4. 减少极片变形

作用:削薄处理可以降低极片在烘干和辊压过程中的变形风险,避免因厚度不均导致的卷绕或叠片问题。

意义:提高电池的生产良率和一致性。

5. 降低内阻

作用:削薄后的极片边缘与集流体的接触更加紧密,减少接触电阻。

意义:降低电池内阻,提高能量效率。

6. 适应高能量密度设计

作用:在有限的空间内,削薄处理可以优化极片设计,增加活性材料的涂布面积。

意义:提升电池的能量密度。

二、涂布削薄的实现方式

涂布削薄通常通过以下技术手段实现:

1. 刮刀削薄:

〡在涂布过程中,使用特殊设计的刮刀对极片边缘进行厚度控制。

〡适用于连续涂布工艺,操作简单,但精度较低。

2. 激光削薄:

〡利用激光对极片边缘进行精确削薄。

〡精度高,适用于高一致性要求的电池生产,但设备成本较高。

3. 模具削薄:

〡在涂布头设计特殊模具,直接涂布出边缘削薄的极片。

〡适用于大规模生产,但对模具精度要求较高。

4. 后处理削薄:

〡在涂布完成后,通过机械或化学方法对极片边缘进行削薄。

〡灵活性高,但可能增加生产工序。

三、涂布削薄的关键参数

1. 削薄区域宽度:

通常为1-3 mm,具体宽度需根据电池设计确定。

2. 削薄厚度:

削薄区域的厚度通常比中心区域薄10%-30%。

3. 过渡区平滑度:

削薄区域与中心区域的过渡需平滑,避免应力集中。

四、涂布削薄的挑战与解决方案

1. 厚度控制精度:

挑战:削薄区域的厚度控制难度较大,容易产生偏差。

解决方案:采用高精度涂布设备和在线检测技术,实时调整工艺参数。

2. 生产效率:

挑战:削薄工艺可能增加生产工序,影响效率。

解决方案:优化涂布头设计,实现削薄与涂布一体化。

3. 成本控制:

挑战:高精度削薄设备成本较高。

解决方案:通过规模化生产降低单台设备成本。

总结:涂布削薄是锂电池制造中的一项重要工艺,对提升电池的安全性、一致性和性能具有显著作用。通过合理设计削薄区域和优化工艺参数,可以有效解决极片边缘的应力集中、电解液浸润不良等问题,为高能量密度、高安全性锂电池的开发提供技术支持。