{✔温馨提示:关注微信公众号【深圳市新能源汽车促进会】,可获取:新能源汽车产业链最新消息、定期推出的专业新能源行业研究报告、标准制定一站式服务、电池制造工/电池制造工程师/电池维修保养师/废旧电池处理处置师/新能源汽车维修工程师等职业技能培训内容!}

在锂电池负极制造过程中,匀浆是一个关键步骤,而粘结剂(如SBR,丁苯橡胶)的加入顺序对浆料的性能和最终电极的质量有着重要影响。SBR通常在负极匀浆的最后阶段加入,主要原因包括以下几个方面:

1. 避免SBR过早凝胶化

➥问题背景:SBR是一种水性粘结剂,容易在水分存在下发生凝胶化反应。如果在匀浆初期加入,SBR会与负极材料(如石墨)和其他添加剂(如导电剂)过早接触,导致浆料黏度急剧上升。

☞解决方案:在匀浆的最后阶段加入SBR,可以减少其与其他组分的接触时间,避免过早凝胶化,确保浆料具有良好的流动性和均匀性。

2. 保护SBR的粘结性能

➥问题背景:SBR的主要功能是粘结负极活性材料(如石墨)和导电剂,形成稳定的电极结构。如果在匀浆初期加入SBR,长时间的机械搅拌和剪切力可能导致其分子链断裂,降低粘结性能。

☞解决方案:在最后阶段加入SBR,可以减少其受到的机械应力,保持其分子结构的完整性,从而确保其粘结性能。

3. 优化浆料的分散性

➥问题背景:在匀浆初期,通常需要先将负极活性材料、导电剂和分散剂充分混合,以确保固体颗粒均匀分散。如果过早加入SBR,其黏性可能会阻碍固体颗粒的分散,导致浆料不均匀。

☞解决方案:在固体颗粒充分分散后加入SBR,可以避免其对分散过程的干扰,同时更好地发挥其粘结作用。

4. 控制浆料的最终黏度

➥问题背景:SBR的加入会显著增加浆料的黏度。如果在匀浆初期加入,可能会导致浆料黏度过高,难以进行后续的搅拌和涂布。

☞解决方案:在最后阶段加入SBR,可以更好地控制浆料的最终黏度,使其适合涂布工艺,确保电极的均匀性和一致性。

5. 提高工艺稳定性

➥问题背景:在大规模生产中,浆料的一致性和稳定性至关重要。如果在匀浆初期加入SBR,可能会因浆料性质波动导致批次间差异。

☞解决方案:在最后阶段加入SBR,可以减少工艺变量,提高浆料的一致性和稳定性,从而提升生产效率。

6. 减少溶剂挥发

➥问题背景:SBR通常以乳液形式加入,含有一定量的水分。如果在匀浆初期加入,水分可能会在长时间的搅拌过程中挥发,影响浆料的稳定性。

☞解决方案:在最后阶段加入SBR,可以减少水分的挥发,确保浆料的稳定性,避免因溶剂挥发导致的浆料性质变化。

SBR在负极匀浆中的作用

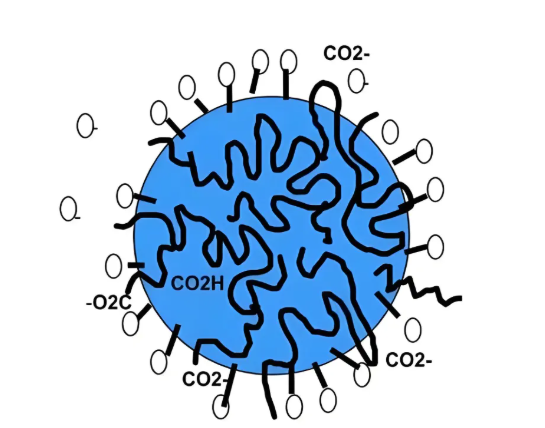

粘结功能:SBR作为粘结剂,能够将负极活性材料(如石墨)和导电剂牢固地粘结在一起,形成稳定的电极结构。

改善柔韧性:SBR具有一定的弹性,可以增强电极的柔韧性,减少电极在充放电过程中的开裂和脱落。

提高电极性能:通过优化SBR的加入顺序和用量,可以提高电极的导电性、循环寿命和倍率性能。

工艺优化建议

加入时机:在负极活性材料、导电剂和分散剂充分混合后,再加入SBR,以确保浆料的均匀性和稳定性。

搅拌条件:加入SBR后,应控制搅拌速度和时间,避免过度剪切导致SBR分子链断裂。

浆料检测:在SBR加入后,应对浆料的黏度、分散性和稳定性进行检测,确保其符合涂布工艺要求。

总结:SBR在负极匀浆的最后阶段加入,是锂电池制造工艺中的一项重要优化措施。通过合理控制SBR的加入顺序和工艺条件,可以避免过早凝胶化、保护粘结性能、优化浆料分散性、控制黏度、提高工艺稳定性以及减少溶剂挥发。这种工艺设计不仅能够提升浆料的质量,还能为高性能锂电池的制造奠定坚实基础。