{✔温馨提示:关注微信公众号【深圳市新能源汽车促进会】,可获取:新能源汽车产业链最新消息、定期推出的专业新能源行业研究报告、标准制定一站式服务、电池制造工/电池制造工程师/电池维修保养师/废旧电池处理处置师/新能源汽车维修工程师等职业技能培训内容!}

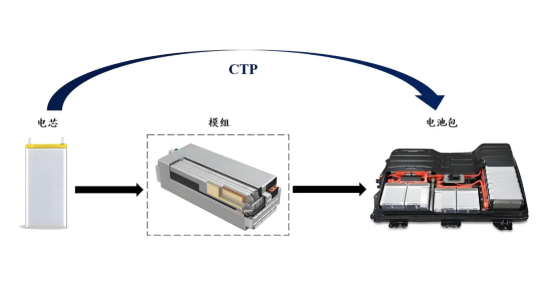

CTP(Cell to Pack)技术是动力电池领域的一项创新设计,通过优化电池组结构,减少或取消传统电池模组(Module),直接将电芯(Cell)集成到电池包(Pack)中。这种技术能够显著提高电池包的能量密度、降低成本,并简化制造工艺。

1. 传统电池包 vs CTP电池包

传统电池包结构

·电芯(Cell) → 模组(Module) → 电池包(Pack)

传统电池包采用分层设计:

电芯:最小的能量单元,如圆柱形、方形或软包电池。

模组:多个电芯通过串联或并联组成模组,模组内包含支架、冷却系统、BMS(电池管理系统)等。

电池包:多个模组组合成电池包,外加外壳、热管理系统、电路等。

·缺点:

-模组结构占用空间,降低能量密度。

-零部件多,制造成本高。

-组装工艺复杂,生产效率低。

CTP电池包结构

·电芯(Cell) → 电池包(Pack)

CTP技术取消了模组环节,直接将电芯集成到电池包中:

电芯:作为核心单元,紧密排列在电池包内。

电池包:电芯通过结构件固定,集成热管理系统、BMS等。

·优点:

-提高空间利用率,增加能量密度。

-减少零部件数量,降低成本。

-简化制造工艺,提高生产效率。

2. CTP技术的核心优势

(1)提高能量密度

·传统电池包中,模组的结构件(如支架、外壳)占用了大量空间,导致能量密度降低。

·CTP技术通过取消模组,减少了非活性材料的占比,使电池包的能量密度提升10%-20%。

(2)降低成本

·减少了模组相关的零部件(如支架、连接件)和组装工序,降低了材料成本和制造成本。

·电池包的设计更加简洁,维护成本也相应降低。

(3)简化制造工艺

·传统电池包需要经过电芯→模组→电池包的多层组装,工艺复杂。

·CTP技术将电芯直接集成到电池包中,简化了生产流程,提高了生产效率。

(4)提升系统集成度

·CTP技术使电池包的设计更加灵活,可以更好地适应不同车型的空间需求。

·电池包的热管理系统和BMS可以更高效地集成,提升整体性能。

3. CTP技术的挑战

(1)热管理难度增加

·取消模组后,电芯之间的热传导路径变长,热管理难度增加。

·需要设计更高效的热管理系统(如液冷板)来确保电池的安全性。

(2)结构强度要求高

·取消模组后,电芯直接承受机械应力,对电池包的结构设计提出了更高要求。

·需要采用高强度材料和优化结构设计来保证电池包的抗冲击和抗振动能力。

(3)一致性要求高

·CTP技术对电芯的一致性要求更高,任何单个电芯的性能偏差都可能影响整个电池包的性能。

·需要更严格的电芯筛选和质量控制。

4. CTP技术的应用案例

(1)宁德时代(CATL)

·宁德时代是CTP技术的领先者,其CTP电池包已广泛应用于多个品牌的电动汽车。

·例如,特斯拉Model 3和Model Y的部分车型采用了宁德时代的CTP电池。

(2)比亚迪(刀片电池)

·比亚迪的“刀片电池”是一种典型的CTP技术应用。

·通过将长条形电芯直接集成到电池包中,刀片电池的能量密度和安全性显著提升。

(3)特斯拉(Structural Battery)

·特斯拉的Structural Battery(结构性电池)也是一种CTP技术。

·将电芯直接集成到车身结构中,进一步提高了空间利用率和整车刚性。

5. CTP技术的未来趋势

(1)与固态电池结合

·固态电池具有更高的能量密度和安全性,未来与CTP技术结合,有望进一步提升电池包性能。

(2)更高效的热管理系统

·随着CTP技术的普及,热管理系统将朝着更高效、更智能的方向发展。

(3)标准化与定制化并存

·CTP技术将逐步实现标准化,同时保留一定的定制化能力,以适应不同车型的需求。